Hvad er en flertrinscentrifugalpumpe?

A flertrins centrifugalpumpeer en type pumpe designet til at bevæge væsker med høj effektivitet og øget tryk. Den består af flere impeller arrangeret i en serie, der hver bidrager til det samlede genererede tryk. Pumpen bruges primært i systemer, der kræver høj løftehøjde – hvilket betyder, at pumpen skal løfte væsken til betydelige højder eller transportere den over lange afstande. Disse pumper ses ofte i industrielle applikationer, hvor en betydelig mængde energi er nødvendig for at overvinde tryktab eller løfte væske mod tyngdekraften.

Hvert impeller, eller trin, i flertrinspumpen fungerer i tandem, hvor hvert efterfølgende trin bygger på det tryk, der er skabt af det foregående. Når væsken bevæger sig gennem hvert impeller, øges dens hastighed, hvilket fører til en samlet trykstigning, når væsken forlader pumpen. Denne mekanisme gør flertrinscentrifugalpumper ideelle til applikationer, hvor en et-trinspumpe ikke kan levere den nødvendige løftehøjde.

Anvendelser afFlertrinspumpei industrien

Betydningen af flertrinscentrifugalpumper kan ikke overvurderes, især i industrier som vandbehandling, kemisk forarbejdning, kraftproduktion og olie og gas. Disse pumper er særligt værdsatte for deres evne til at opretholde høj effektivitet over lange driftsperioder og krævende forhold. I vandbehandlingsanlæg bruges flertrinspumper til at trykke vand for at nå forskellige filtreringsniveauer eller til at transportere vand over lange afstande til forbrugerne. I olie- og gassektoren er de afgørende for transport af råolie, naturgas og raffinerede produkter gennem rørledninger eller mellem forarbejdningsanlæg.

Derudover strækker deres alsidighed sig til anvendelser, hvor pumpesystemet skal opretholde en stabil strømning på trods af variationer i efterspørgslen. Flertrinspumper findes i brandbekæmpelsessystemer, HVAC-systemer og endda i store kunstvandingsprojekter. Deres tilpasningsevne gør dem uundværlige i mange brancher, der er afhængige af effektiv væskehåndtering under højt tryk.

Grundlæggende arbejdsprincip for centrifugalpumper

Centrifugalkraftens rolle i væskebevægelse

Kernen i enhver centrifugalpumpe er centrifugalkraften, der genereres af impelleren. Når væske kommer ind i pumpen, ledes den mod midten af impelleren. Impellerbladene roterer, hvilket får væsken til at blive kastet udad gennem impellerens omkreds. Denne handling accelererer væsken og omdanner mekanisk energi til kinetisk energi, hvilket skaber en trykstigning. Centrifugalkraften tvinger i bund og grund væsken væk fra midten, hvilket fører til dannelsen af højtrykszoner ved pumpens ydre kanter.

Denne trykforskel får væsken til at strømme fra lavtryksindløbssiden til højtryksudløbssiden, hvilket muliggør kontinuerlig bevægelse af væsken. Effektiviteten af denne overførsel afhænger af faktorer som impellerhastighed, pumpehusets design og den type væske, der pumpes.

Nøglekomponenter i en centrifugalpumpe

En centrifugalpumpe består typisk af flere nøglekomponenter, der arbejder sammen for at sikre optimal ydeevne. Disse omfatter:

- ImpellerDen roterende komponent, der er ansvarlig for at overføre kinetisk energi til væsken.

- HusDen ydre skal, der omgiver impelleren og styrer væskestrømmen gennem pumpen.

- Suge- og udløbsdyserIndløb og udløb, hvor væske kommer ind og ud af pumpen.

- AkselEn mekanisk forbindelse, der forbinder impelleren med motoren og overfører rotationsenergi.

- Lejer og tætningerKomponenter, der reducerer friktion og forhindrer lækage, hvilket sikrer en jævn og effektiv drift.

Sammen arbejder disse komponenter harmonisk for at sikre kontinuerlig væskebevægelse, samtidig med at energitab minimeres.

Hvordan væske accelereres og styres i pumpen

Når impelleren roterer, overfører den kinetisk energi til væsken. Pumpens hus er designet til at omdanne denne kinetiske energi til trykenergi. Væsken bevæger sig radialt udad gennem spiralen (eller diffusoren), hvilket gradvist reducerer væskens hastighed, samtidig med at dens tryk øges. Væsken forlader derefter pumpen ved højt tryk, klar til levering til den næste del af systemet. Denne transformation fra kinetisk energi til trykenergi er det, der gør centrifugalpumper yderst effektive til væsketransport over varierende afstande og højder.

Flertrinsdesign: Hvordan det adskiller sig fra ettrinspumper

Fordele ved at bruge flere trin i pumpesystemer

Den primære fordel ved flertrinspumper ligger i deres evne til at generere højere tryk, hvilket er afgørende for applikationer, hvor væske skal flyttes over lange afstande eller til højereliggende områder. Ved at bruge flere trin fordeler disse pumper trykstigningen på tværs af flere trin, hvilket reducerer belastningen på et enkelt løbehjul og forbedrer systemets samlede effektivitet.

Derudover er flertrinspumper ofte mere kompakte og omkostningseffektive end at bruge flere ettrinspumper parallelt. De giver også en mere jævn drift, da hvert impeller fungerer inden for et optimalt trykområde, hvilket minimerer mekanisk slitage.

Almindelige industrier, der er afhængige af flertrinspumper

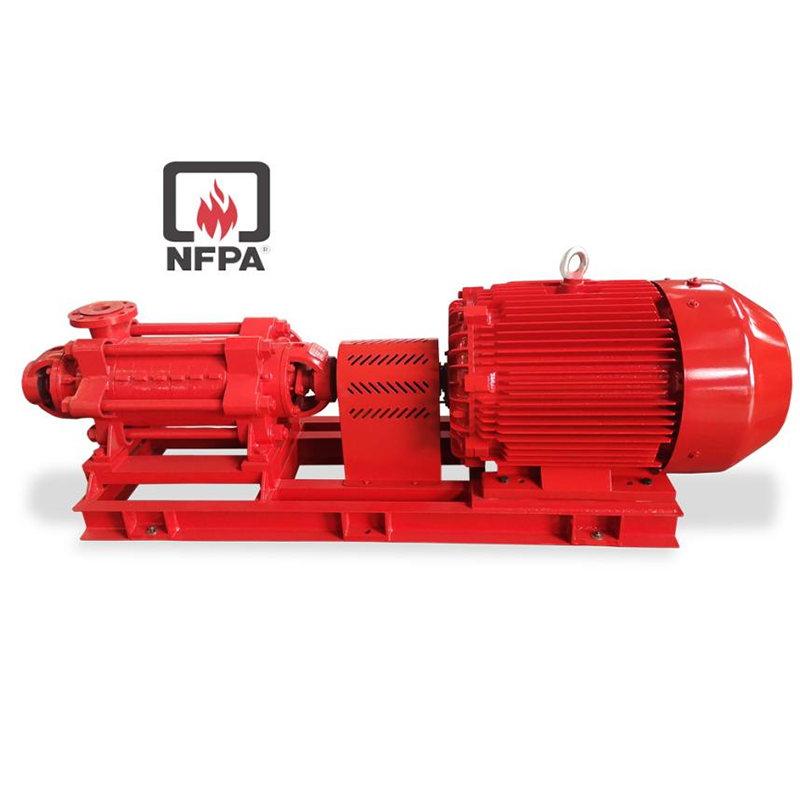

Flertrinscentrifugalpumper er uundværlige i en række forskellige industrier. I vand- og spildevandsbehandlingsindustrien bruges de til at øge vandtrykket og i omvendt osmose-filtreringssystemer. Inden for olie og gas anvendes de i både upstream- og downstream-applikationer, lige fra pumpning af råolie til levering af raffinerede produkter til lagerfaciliteter. Andre vigtige industrier, der er afhængige af flertrinspumper, omfatter lægemidler, fødevareforarbejdning, minedrift og brandsikringssystemer.

Forståelse af pumpeprocessen i flertrinspumper

Vand- eller væskeindtrængning og initial impuls i første fase

Processen begynder, når væske kommer ind i pumpen gennem sugedysen. I første fase modtager impelleren væsken og begynder at give den hastighed. Centrifugalkraften skubber væsken udad, hvor den ledes mod pumpehuset. Pumpehuset leder derefter væsken mod det næste impeller, hvor trykket begynder at opbygges.

Hvert trins rolle i opbygning af pres

Efterhånden som væsken passerer gennem hvert trin, fortsætter trykket med at stige. Det første impeller tilføjer muligvis kun en lille mængde tryk, men efterfølgende impeller bidrager med gradvist højere trykniveauer. Når væsken når det sidste trin, er den blevet tryksat til det nødvendige niveau, klar til udledning.

Det nøjagtige antal nødvendige trin afhænger af systemets specifikke behov. Hvis et system f.eks. kræver en løftehøjde på 60 meter, kan en totrinspumpe generere 30 meter løftehøjde pr. trin, mens en firetrinspumpe ville generere 15 meter pr. trin, hvilket fordeler belastningen mere effektivt.

Hvordan tryk leveres til systemet

Når væsken har passeret gennem den sidste impeller, forlader den pumpen med det ønskede tryk og den ønskede flowhastighed. Udløbsdysen leder væsken ind i systemet, som kan omfatte rørledninger, lagertanke eller enhver anden komponent, der kræver tryksat væske. Hele processen sikrer, at væsken transporteres med minimalt energitab og et ensartet tryk.

Faktorer, der påvirker flertrinscentrifugalpumpens ydeevne

Adskillige eksterne faktorer kan påvirke ydeevnen af en flertrinscentrifugalpumpe. For eksempel påvirker impellerens hastighed den kinetiske energi, der tilføres væsken, hvilket påvirker både flow og tryk. Væskens viskositet spiller en afgørende rolle, da tykkere væsker kræver mere energi at bevæge sig, hvilket kan reducere pumpens effektivitet. Derudover kan temperaturændringer ændre væskens egenskaber, hvilket fører til variationer i pumpens ydeevne, især når man arbejder med temperaturfølsomme stoffer.

Hvornår skal man vælge en flertrinscentrifugalpumpe

Valg af den rigtige flertrinscentrifugalpumpe involverer overvejelse af faktorer som den nødvendige løftehøjde, flowhastighed og væskeegenskaber. Derudover bør applikationens specifikke krav, såsom energieffektivitet, pladsbegrænsninger og holdbarhed, evalueres. Når der kræves højtrykslevering, især i systemer med høj løft eller transportbehov over lange afstande, er en flertrinscentrifugalpumpe ofte det ideelle valg.

Vertikale vs. horisontale flertrinspumper

Vigtigheden af at vælge den rigtige konfiguration

Valget mellem en vertikal eller horisontal flertrinspumpe er ikke blot et spørgsmål om præference; det er en afgørende beslutning, der påvirker pumpesystemets samlede effektivitet, levetid og omkostningseffektivitet. Det rigtige valg afhænger af en lang række faktorer, herunder den plads, der er tilgængelig til installation, det nødvendige tryk og de nødvendige flowhastigheder, samt den type væske, der pumpes. Forståelse af designforskellene og anvendelsesscenarierne for hver pumpetype er nøglen til at træffe den rigtige beslutning.

Designforskelle mellem vertikale og horisontale pumper

Konstruktion og layout afVertikal flertrinspumpe

Vertikale flertrinspumper er designet med en lodret aksel, der forbinder motoren med pumpens impeller. Designet består normalt af stablede trin, der sidder oven på hinanden, hvor væsken trækkes ind i pumpen fra bunden og udledes foroven. Disse pumper er typisk kompakte og ideelle til situationer, hvor højde snarere end gulvplads er en begrænsende faktor. De monteres ofte i brønde, tanke eller andre vertikale rum og udnytter tyngdekraften til at hjælpe med væskeindtaget.

Det vertikale design er især nyttigt til applikationer, der kræver højt tryk, såsom dybbrøndspumpning eller hvor pumpen skal håndtere en betydelig lodret trykhøjde. Strukturen er designet til at maksimere effektiviteten ved at give en klar, lige bane for væsken at bevæge sig, hvilket minimerer energitab.

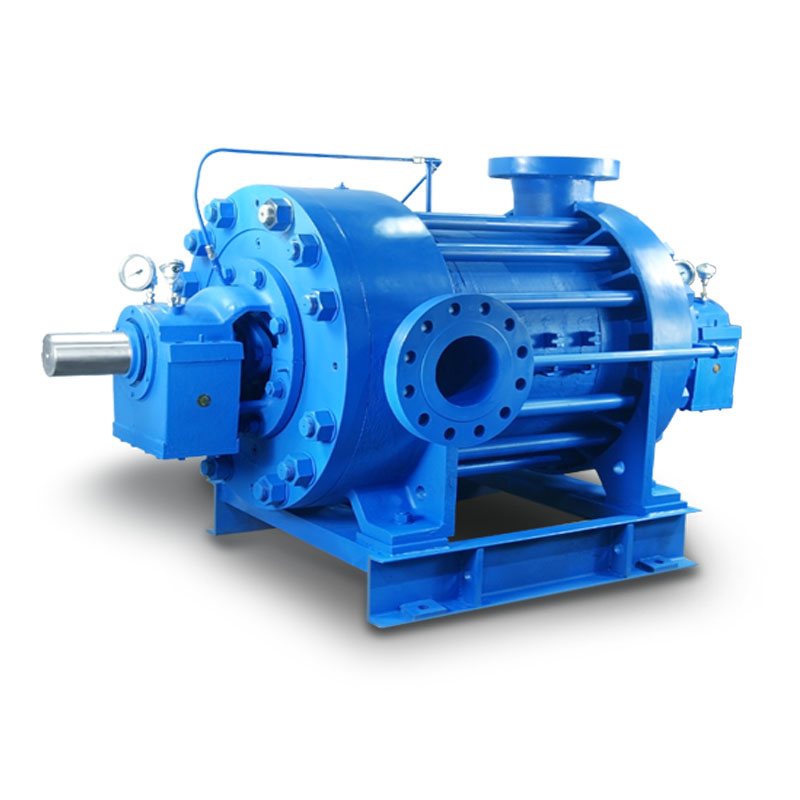

Konstruktion og layout afHorisontal flertrinspumpes

I modsætning hertil har horisontale flertrinspumper en vandret aksel, der forbinder motoren med impellerne. Disse pumper er typisk bredere og længere end vertikale modeller, hvor trinnene er justeret side om side. Horisontale pumper har generelt en mere stabil base og er lettere at vedligeholde på grund af deres enkle design. Layoutet sikrer, at væsken strømmer langs en vandret bane, hvilket er ideelt til applikationer, hvor pumpen skal håndtere store mængder, eller hvor en kompakt vertikal anordning ikke er mulig.

Det horisontale design anvendes typisk i industrielle miljøer, hvor plads er mindre af betydning, men pumpen skal kunne håndtere højere flowhastigheder, eller når pumpen skal placeres vandret på grund af systemkrav.

Fordele og ulemper ved vertikale flertrinspumper

Fordele ved vertikale pumper

Vertikale flertrinspumper tilbyder adskillige klare fordele. En af de primære fordele er deres kompakte størrelse. Disse pumper er ideelle til steder med begrænset vandret plads, såsom dybe brøndinstallationer eller områder, hvor der kræves et mindre fodaftryk. Designet reducerer også mængden af mekanisk arbejde, der er nødvendigt for at flytte væsker lodret, især i dybe systemer.

Derudover kræver vertikale pumper ofte færre fundamenter og mindre strukturel støtte sammenlignet med horisontale pumper, hvilket gør dem nemmere at installere i visse applikationer. Deres design gør det muligt for dem effektivt at håndtere situationer med højt tryk og højt pumpehøjde med minimalt energitab.

Fordele ved horisontale pumper

Horisontale flertrinspumper er kendt for deres pålidelighed og lette vedligeholdelse. Deres brede, stabile base gør dem mindre tilbøjelige til problemer relateret til vægtfordeling, hvilket er et almindeligt problem med vertikale pumper. Designet af horisontale pumper letter også nem adgang til dele til rutinemæssige inspektioner, vedligeholdelse og reparationer, hvilket reducerer nedetid og driftsomkostninger.

Med hensyn til ydeevne er horisontale pumper yderst effektive til at håndtere højere flowhastigheder, hvilket gør dem ideelle til applikationer i industrielle miljøer, hvor store mængder væske skal transporteres over relativt korte til mellemstore afstande.

Anvendelser af vertikale vs. horisontale flertrinspumper

Ideelle anvendelser til vertikale flertrinspumper

Vertikale flertrinspumper anvendes oftest i applikationer, hvor pladsen er begrænset, og hvor der kræves høj løftehøjde. De er ideelle til brug i dybe brøndsapplikationer, hvor pumpen skal løfte væske fra betydelige dybder, såsom i vandforsyningssystemer, kunstvanding og spildevandsrensningsanlæg. Derudover anvendes vertikale pumper ofte i applikationer, hvor pumpen er placeret i lukkede, vertikale rum, såsom tanke og skakte.

Ideelle anvendelser til horisontale flertrinspumper

Horisontale flertrinspumper anvendes typisk i applikationer, der involverer højflow-systemer med moderat til højt tryk. De er perfekte til brug i store industrielle systemer, såsom kemisk forarbejdning, brandbeskyttelsessystemer og storstilet vanddistribution. Disse pumper er også ideelle til applikationer, hvor nem vedligeholdelse og et stabilt, tilgængeligt design er afgørende faktorer.

Opslagstidspunkt: 28. feb. 2025

sales@tkflow.com

sales@tkflow.com